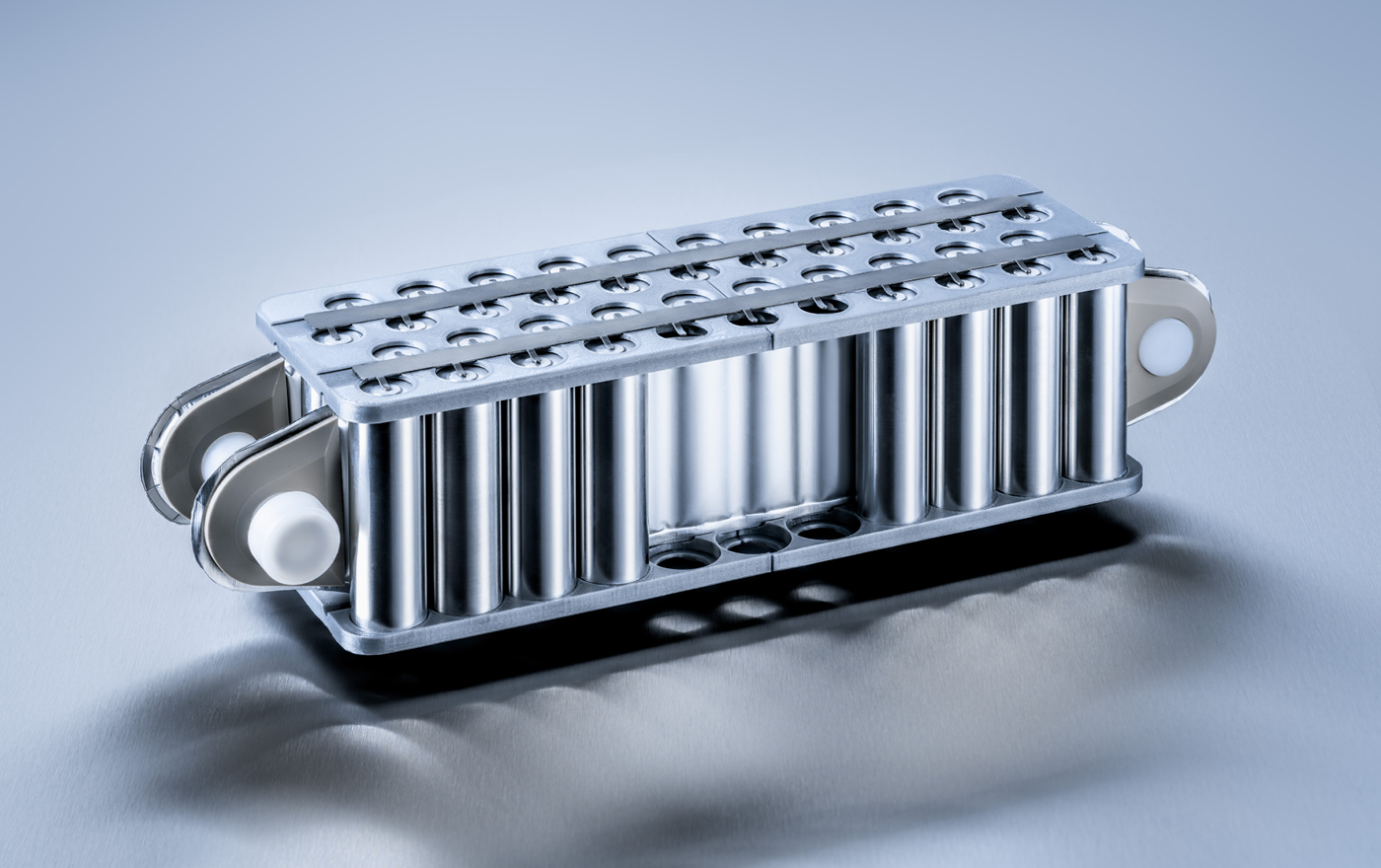

Eine der wesentlichen Herausforderungen bei der Entwicklung von elektrischen Antrieben ist das Thermo-Management der Batterien. Es ist entscheidend für die Reichweite des Fahrzeugs und die Lebensdauer der Batterien, und es ist ein wesentlicher Faktor für das Fast Charging. In der Entwicklung geht der Trend derzeit in Richtung Flüssigkeitskühlung. Dabei stellt es vor allem eine Herausforderung dar, eine optimale thermische Verbindung zwischen den Batteriezellen und dem Kühlkörper herzustellen. Mit dem Miba FLEXcooler® hat die österreichische Technologiegruppe nun ein Batteriekühlsystem entwickelt, das sich mit seiner flexiblen Form optimal an die Batteriezellen anpasst.

FLEXcooler Technologie benötigt keine Gapfiller

Mit dem Miba FLEXcooler® gibt es am Markt erstmals ein Flüssigkeitskühlsystem, das durch die enge Verbindung zwischen Batteriezellen und Kühlung nicht nur optimal Wärme aufnimmt und abführt. Der Miba FLEXcooler® benötigt auch keine Gapfiller, also Materialen zum Auffüllen des Raumes zwischen Batteriezellen und Kühlsystem. Zudem überzeugt der Miba FLEXcooler® durch sein geringes Gewicht. Er kann für prismatische und zylindrische und Pouch Batteriezellen verwendet werden.

Weiterentwicklung zu intelligentem Batteriekühlsystem in EU-Projekt

Gemeinsam mit einem europäischen Autohersteller und anderen Partnern arbeitet die Miba derzeit im EU-Forschungsprojekt "i-HeCoBatt" (Intelligent Heating and Cooling Solution for Enhanced Range EV Battery Packs) daran, den FLEXcooler mit Sensoren auszustatten und so smart und intelligent zu machen. Durch die Sensoren erhält die Regelung des Fahrzeugs wichtige Informationen über die Temperaturverteilung in der Batterie, wodurch ihre Funktionen im laufenden Betrieb gesteuert und optimiert werden. Das erhöht Leistungsfähigkeit und Lebensdauer der Batterie. Zusätzlich bilden die erhaltenen Temperaturdaten die Basis für neue digitale Angebote wie frühe Servicewarnungen und Auswertungen der Batteriedaten über Cloud-Lösungen.

Das Konsortium des EU-Forschungsprojekts besteht aus sieben Partnern aus Industrie, Forschung und Startups aus Österreich, Deutschland, Spanien und Frankreich.

Miba bietet bereits heute eine Vielzahl an Lösungen für die eMobility

Die Miba bietet ihren Kunden bereits heute eine Vielzahl an Lösungen für eFahrzeuge. So sind Hochleistungswiderstände der Miba Group in zahlreichen Elektrofahrzeugen im Serieneinsatz, unter anderem beim weltweit größten eAuto-Hersteller. Darüber hinaus baut die Miba Produktionsanlagen für Elektromotoren-Statoren für die Autoindustrie. Und auch für Hybridfahrzeuge produziert die Technologiegruppe eine Reihe an Lösungen, etwa Sinterformteile und Reibbeläge. Zudem arbeitet die Miba aktiv an vielen Entwicklungsprojekten für eFahrzeuge – unter anderem an einer Powerfuse zur Absicherung von Hochvoltbatterien, an der Produktion von Hairpin-Statoren für eMotoren, an einem Axialflussmotor als neuartiges eMotoren-Konzept, an Beschichtungslösungen für Brennstoffzellen oder an Kühllösungen für Leistungselektronik in eAutos. "Die eMobility ist ein Wachstumsfeld für uns", meint Miba CEO F. Peter Mitterbauer: "Wir sehen die Elektrifizierung als Chance, gemeinsam mit unseren Kunden ein zusätzliches Geschäftsfeld aufzubauen."