- Unternehmen

- Branchenlösungen

- Produktbereiche

- Innovation

- Jobs und Karriere

- Lehre

- News/Presse

Kompakte Vorladewiderstände von Miba für Batterieanschlusskästen in Elektroautos sorgen für eine schnelle und sichere Vorladung des DC-Link-Kondensators:

Ohne hochwertiger Vorladung riskiert man extrem hohe Einschaltstromspitzen und dadurch die Beschädigung von Kondensatoren, Relais und Sicherungen. Daher ist eine professionelle Vorladung unumgänglich.

Hochwertige Miba PREcharge Resistors bieten folgende Vorteile im Vergleich zu andere Produkten und Lösungen:

Wir beraten Sie gerne! Vereinbaren Sie jetzt einen unverbindlichen Beratungstermin.

Die folgenden Vorladewiderstände sind für Batterieanschlusskästen und DC-Link-Vorladeschaltungen entwickelt und erfüllen die Anforderungen moderner Hochvoltsysteme im Elektrofahrzeugbereich.

Sie können sich die einzelnen Precharge Resistors auch in unserem Katalog ansehen.

Download Power Electronics EV Katalog

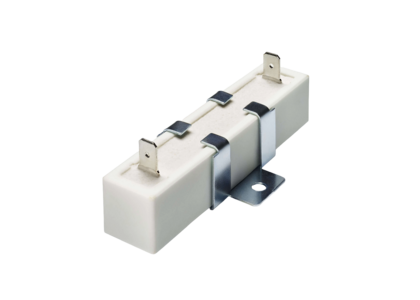

Kompakter, schmaler Vorladewiderstand für Bauraum-optimierte Designs:

→ Geeignet für Batterieanschlusskästen mit sehr begrenztem Bauraum

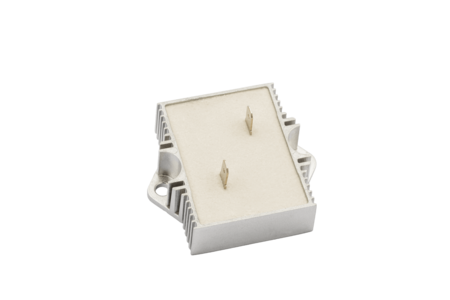

Vorladewiderstand mit Aluminiumgehäuse für verbesserte Wärmeabfuhr:

→ Geeignet für Vorladevorgänge mit wiederkehrender pulsartiger Belastung

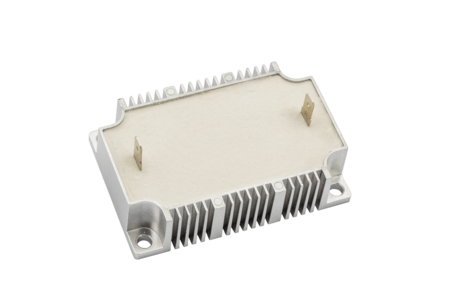

Hochleistungs-Vorladewiderstand für maximale Pulsbelastung:

→ Geeignet für Hochleistungs-DC-Link-Systeme und wiederholte Schnellladung

Vorladewiderstand im Sicherungsformat für einfache Integration:

→ Geeignet für modulare Batterie- und Invertersysteme mit Sicherungs-/Fuse-Layout

Wir beraten Sie gerne! Vereinbaren Sie jetzt einen unverbindlichen Beratungstermin.

Vorladewiderstände bzw. Precharge Resistors werden in Hochvoltsystemen sehr unterschiedlich eingesetzt. Aus diesem Grund liegt der Schwerpunkt nicht auf Standardbauteilen, sondern auf einer präzisen technischen Anpassung an die jeweilige Systemarchitektur.

So läuft der kundenspezifische Entwicklungsprozess unserer Vorladewiderstände ab:

1. Anforderungsklärung

2. Elektrische und mechanische Auslegung

3. Thermische Optimierung

4. Validierung im In-house-Labor

5. Serienfertigung nach IATF 16949

„Unsere Produkte können individuell an die Kundenanforderungen angepasst werden. Das umfasst die elektrische, mechanische und thermische Auslegung.

Dadurch erhält jedes HV-System einen exakt passenden Vorladewiderstand mit hoher Pulsenergie und langfristiger Zuverlässigkeit.“

- Norbert Scharinger, Vertriebsleiter E-Mobility -

Vorladewiderstände sind sicherheitsrelevante Bauteile. Daher liegt der Fokus auf einer reproduzierbaren Serienfertigung und stabiler Performance über den gesamten Fahrzeuglebenszyklus hinweg.

Test- und Prüfprozesse

Jedes Bauteil wird vor Auslieferung geprüft. Dazu gehören unter anderem:

Alle Vorladewiderstände werden 100 % End-of-line getestet, um eine gleichbleibende Performance sicherzustellen.

Vorladewiderstände werden in mehreren internationalen Produktionswerken gefertigt, darunter:

Das ermöglicht kurze Lieferwege und technische Unterstützung für OEMs und Tier-1s in Europa, Nordamerika und Asien.

Ein Vorladewiderstand begrenzt beim Einschalten des Hochvoltsystems den Einschaltstrom, sodass der DC-Link-Kondensator nicht schlagartig, sondern kontrolliert auf Batteriespannung geladen wird. Dadurch werden Kondensatoren, Sicherungen und Relais entlastet und die Zuverlässigkeit des Hochvoltsystems erhöht.

In einem korrekt ausgelegten System erfolgt die Vorladung innerhalb von weniger als einer Sekunde ohne thermische Überlastung.

Entscheidend sind nicht nur Ohmwert und Spannungsfestigkeit. Für eine optimale Auslegung müssen berücksichtigt werden:

• Kapazität des DC-Link-Kondensators

• Ziel-Vorladezeit

• Pulsenergie und Wiederholrate

• Temperaturführung

• Bauraum und Anschlusstechnik

Wir unterstützen hier auf Wunsch bereits im frühen Entwicklungsstadium.

Ja, einzelne Pulse bis 1.000 Volt können ohne zusätzliche Kühlung verarbeitet werden, wenn der Vorladewiderstand korrekt ausgelegt ist.

Bei hoher Pulsfrequenz oder Dauerlast wird eine thermische Optimierung über Aluminiumgehäuse empfohlen.

Ja, Form, Gehäuse, Kontaktflächen und Anschlüsse können kundenspezifisch ausgeführt werden, z. B.: FAST-ON, Kabel oder andere Anschlüsse nach Kundenwunsch).

• Fertigung automatisiert nach IATF 16949

• AEC-Q200-ready, geprüft auf Temperaturwechsel, EMV, Feuchtebeständigkeit und Lötbarkeit

Zusätzlich sind 100 % End-of-line-Prüfungen Teil des Fertigungsprozesses.

Die Vorladewiderstände sind für eine außergewöhnlich hohe Lebensdauer ausgelegt — bis zu 300.000 PREcharge-Pulse bei Hochvoltanwendungen.

Typischerweise innerhalb weniger Wochen, abhängig von Anschlussvariante, Geometrie und Validierungsbedarf.

Ja, wenn es die Systemarchitektur sinnvoll erscheinen lässt, können in einem Modul sowohl aktiver Vorladewiderstand als auch passive oder aktive Entladefunktion integriert werden.

Ja, Vorladewiderstände werden an mehreren Standorten gefertigt (Österreich, China). Dadurch sind Lieferketten regional stabil und projektabhängige Redundanzen möglich.