- Unternehmen

- Branchenlösungen

- Produktbereiche

- Technologien

- Jobs und Karriere

- Lehre

- News/Presse

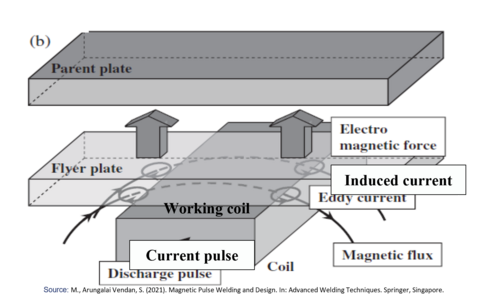

Die Elektromagnetische Puls Technologie (EMPT) nutzt starke Magnetimpulse, um Metalle berührungslos und wärmefrei zu verformen, zu fügen oder zu beschichten. Sie eignet sich unter anderem zum direkten Aufbringen von tribologische Gleitschichten auf Bauteilen, beispielsweise Stahlträgern, da sie robuste Multimaterial-Verbindungen wie Alu oder Kupfer auf Stahl mit hoher Haftfestigkeit schafft.

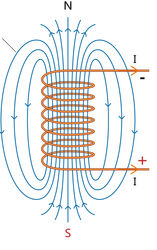

Die Elektromagnetische Puls Technologie basiert auf einem extrem kurzen Hochstromimpuls (100 kA–1 MA, <1 ms), der durch eine Spule geleitet wird und ein starkes Magnetfeld erzeugt. Dieses induziert Wirbelströme im Werkstück, wodurch abstoßende Lorentzkräfte das Metall mit Schallgeschwindigkeit umformen oder auf einen Träger aufbringen - völlig berührungslos und ohne Wärme. Die Elektromagnetische Puls Technologie ermöglicht das gefügeunveränderte Aufbringen von temperaturempfindlichen Aluminium- oder Kupfer‑Legierungen auf Stahl. Damit wird die direkte Applikation tribologischer Gleitschichten signifikant verbessert.

Große Kondensatoren speichern Strom wie eine Batterie, der in Millisekunden als extrem starker Stromstoß (bis zu 1 Million Ampere) durch eine Spule geleitet wird - das erzeugt ein kräftiges Magnetfeld.

1. Laden: Kondensatorbank in 3 - 8 Sekunden auf kV-Niveau aufladen

2. Impuls: Hochstromschalter entlädt 100 kA–1 MA in <1 ms durch Werkzeugspule

3. Magnetfeld: Transientes Feld (mehrere Tesla) entsteht lokal am Werkstück

4. Induktion: Gegenläufige Wirbelströme im leitfähigen Metall (Al/Cu)

5. Beschleunigung: Lorentzkräfte beschleunigen Werkstück im Bereich der Schallgeschwindigkeit (<25 µs)

6. Kontakt: Plastische Verformung oder stoffschlüssige Fügung

Der gesamte Zyklus dauert nur wenige Sekunden (5 bis 10 Sekunden) und ist skalierbar von Prototyp bis Serie.

Sie möchten mehr über Elektromagnetische Puls Technologie erfahren?

Unser Technikteam beantwortet gerne ihre Fragen!

Die EMP Technologie ermöglicht vielfältige präzise Fertigungsprozesse durch hochdynamische, berührungslose Materialbearbeitung.

Ring-, Rohr- oder Plattenverbindungen, auch multimaterial (Aluminium-Stahl), werden kalt und ohne Zusatzmaterial verbunden; Festigkeiten erreichen oft 80-100% des Basismaterials.

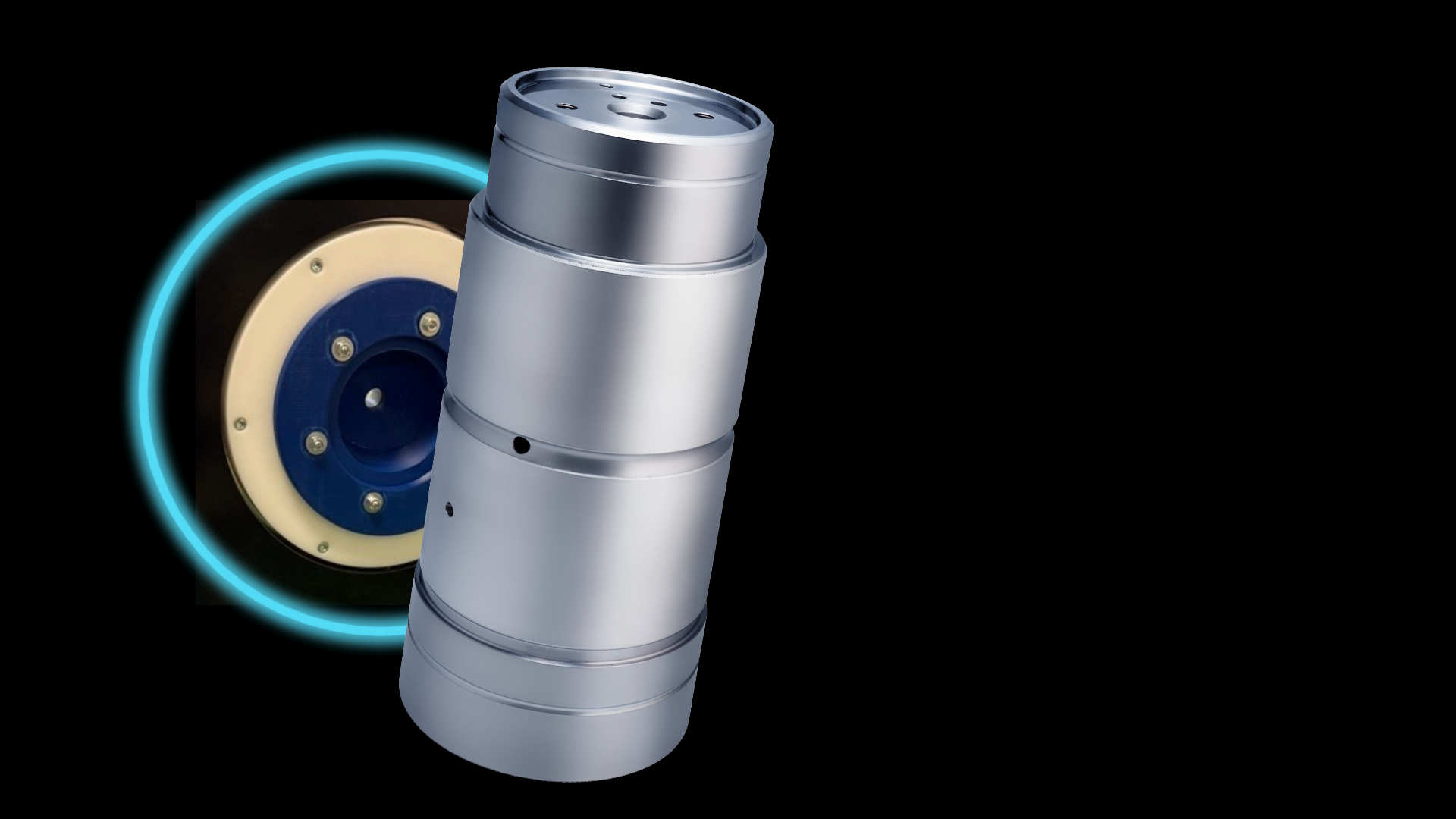

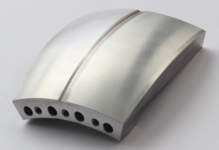

Präzise Herstellung von Direktbeschichtungen: Dünnwandige Gleitbuchsen werden homogen auf Wellen kompaktiert. Dabei entstehen durch Formschluss zuverlässige Gleitlagerbeschichtungen mit >99,9% Verdichtung, spielfreier Passung und konstant niedrigem Reibungswiderstand.

Rohre können eingezogen, aufgeweitet, gebohrt oder komplex konturiert werden – ohne Werkzeugabdrücke oder mechanischen Kontakt zur Oberfläche, was Oberflächenqualität und Gefüge erhält.

Lokale Feldkonzentration trennt Rohre oder Profile gratarm durch gezielte plastische Verformung, ohne Verschleißwerkzeuge oder thermische Zonen.

Hydrodynamische Gleitlager funktionieren durch einen selbst aufbauenden Schmierfilm: Dies ermöglicht hohe spezifische Lasten (p >100 MPa), Geschwindigkeiten (v >50 m/s) und extrem lange Standzeiten bei minimaler Reibung, erfordert jedoch präzise Gleitschichten mit Einbettfähigkeit und Notlaufeigenschaften.

Die EMP Technologie optimiert hier das Aufbringen dieser Gleitschichten. Buchsen aus Aluminium- oder Kupferlegierungen, welche die gewünschten tribologischen Eigenschaften besitzen, werden kalt und berührungslos auf Stahl-Trägerkörper aufgebracht, wodurch Gefüge, Verzug und Wärmeeinfluss vermieden werden. Das ist entscheidend für die tribologischen Eigenschaften unter hohen hydrodynamischen Belastungen.

Die Miba bietet mit der Elektromagnetische Puls Technologie eine hochintegrierte Komplettlösung mit vollständig beschichteter Welle - entweder als Standard Miba-Welle oder direkt mit kundenspezifischen Wellenrohlingen.

Im Vergleich zu thermischen Presssitzen entfallen zusätzliche Hülsen, Adapter und Sicherungselemente, was deutliche Bauraumeinsparungen (typisch 10–20 mm radiale Reduktion) ermöglicht und das Gesamtgewicht senkt. Große Wellendurchmesser sind verzugsfrei möglich, da der Prozess lokal und wärmefrei bleibt – ideal für Großtriebwerke und Windkraftgetriebe.

EMPT überzeugt im direkten Verglich mit anderen Beschichtungstechnologien bei Material, Bauteilgröße und Systemintegration, wenn thermische Verfahren an Material- oder Verzugsgrenzen stoßen.

| EMPT | Thermische Presssitze | Laserauftragschweißen | Sputtern/PVD | |

| Wärmeeinfluss | Keiner (kalt, <100°C HAZ) | Hoch (ΔT 100–300°C, Spannungen) | Mittel (HAZ 0,5–2 mm) | Keiner (Plasma <200°C) |

| Materialkombinationen | Beliebig (Al/Cu auf Stahl) | α-ausdehnungspaarend (Stahl/Bronze) | Begrenzt (Al, Coated) | Begrenzt (dünne Schicht) |

| Bauraum | Minimal (0) | +10–20 mm radial (Hülsen/Adapter) | Minimal | Minimal |

| Durchmesser | >500 mm verzugsfrei | ≤300 mm (verzugskritisch) | ≤200 mm | <1 m² Fläche |

| Verzug | <0,05 mm | 0,1–0,5 mm | 0,1–0,3 mm | Keiner |

| Haftung | ~50 MPa (80–100% Basis) | Kraftschluss (2-5 MPa) | 30–60 MPa | 20–40 MPa (Adhäsion) |

Grenzen Ihrer Presssitz- oder Beschichtungstechnologie erreicht?

Wir analysieren kostenlos, ob EMPT Ihre Bauteile optimiert. Jetzt Kontakt aufnehmen!

Die Elektromagnetische Plus Technologie (EMPT) ist innovativ und mit Miba sicher und planbar umzusetzen.

Unsere umfassende Test‑ und Entwicklungsplattform und ein, in Zusammenarbeit mit führenden Universitäten validiertes Simulationsmodell, liefern bereits vor der Fertigung Informationen zu Haftung, Materialeindringung in die Trägerstruktur und tribologischen Langzeiteigenschaften.

Wir begleiten Sie Schritt für Schritt vom Konzept über die Prototypenphase bis zur serienreifen Freigabe und stellen alle EMPT‑Prozessparameter optimal auf Ihre Anwendung ein. Das Ergebnis: Optimiertes Bauteil, hohe Prozesssicherheit und eine partnerschaftliche Zusammenarbeit in jeder Projektphase.

Sie möchten wissen, wie EMPT funktioniert und ob die Technologie zu Ihrer Anwendung passt?

Dann sprechen Sie mit unseren Experten – wir prüfen Ihre Anforderungen gemeinsam und finden die passende Lösung.