- Unternehmen

- Branchenlösungen

- Produktbereiche

- Innovation

- Jobs und Karriere

- Lehre

- News/Presse

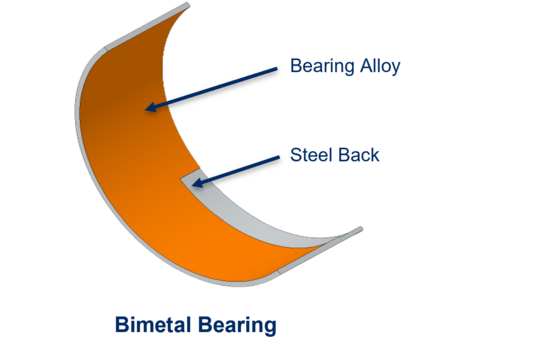

Plattierte Werkstoffe sind metallische Verbundmaterialien. Bei diesen werden zwei oder mehr Metalle vor allem durch Walzplattieren stoffschlüssig miteinander verbunden.

Der Einsatz solcher Materialien ist weit verbreitet. Sie werden für dekorative Produkte, elektrische Anwendungen und mechanisch belastete Teile in korrosiven Umgebungen genutzt.

Miba kombiniert das Walzplattiern mit den Vorteilen des Bandgießens spezifischer Lagermaterialien. Dadurch entstehen präzise abgestimmte und wirtschaftliche Produkte für hochbeanspruchte Anwendungen.

Die so bei Miba hergestellten plattierten Werkstoffe werden als Vormaterialien in der Gleitlagerfertigung verwendet. Miba unterstützt dabei seine Kunden mit umfassender Werkstoff- und Engineeringkompetenz von der Produktkonzeption bis hin zum industriellen Serienbetrieb.

Was ist das Walzplattieren? Welche Vorteile hat es im Vergleich zu anderen Verfahren? Wie kann Bandgießen von Lagermaterialien gut in die Prozesskette integriert werden? Diese Fragen beantworten wir in diesem Artikel.

Walzplattieren ist ein Verfahren zur stoffschlüssigen Verbindung unterschiedlicher Metalle durch mechanischen Walzdruck, ganz ohne Schweißen oder Kleben.

Das Verfahren funktioniert folgendermaßen:

Die Qualität der Verbindung hängt wesentlich von der Oberflächenvorbereitung ab: Vor dem Walzplattieren werden die Werkstoffe gereinigt und anschließend durch Bürsten oder Schleifen mechanisch behandelt.

Dies dient dazu, oberflächliche Verunreinigungen zu entfernen und die Oberflächen in einen "aktiven", also bindungsfähigen, Zustand zu versetzen.

Das Verfahren ermöglicht die Kombination von Träger- und Funktionswerkstoffen, zum Beispiel eines Stahlgrundkörpers mit einer Aluminiumschicht. Durch präzise Prozesskontrolle kann somit ein stabiler und stoffschlüssiger Materialverbund mit exakt einstellbaren Schichtdicken hergestellt werden. Die speziellen Eigenschaften durch die Kombination verschiedener Werkstoffe können damit ideal für Anwendungen mit besonderen Anforderungen abgestimmt werden:

Plattierte Werkstoffe finden überall dort Anwendung, wo funktionale Oberflächeneigenschaften mit hoher mechanischer Stabilität kombiniert werden müssen. Der Werkstoffverbund erlaubt die gezielte Anpassung an tribologische, elektrische oder chemische Anforderungen bei gleichzeitig effizienter Materialnutzung.

Typische Einsatzbereiche sind:

Durch die Möglichkeit, verschiedene Metalle und deren Eigenschaften stoffschlüssig zu verbinden, eröffnen plattierte Werkstoffe hohe Designfreiheit und Materialeffizienz.

Walzplattieren bietet entscheidende Vorteile gegenüber konventionellen Fügeverfahren wie Schweißen, Löten oder Kleben. Das ist insbesondere der Fall, wenn es um die Herstellung großflächiger, stoffschlüssiger Materialverbunde geht.

Zu den wichtigsten Vorteilen zählen:

Im Gegensatz zu thermischen oder chemischen Verfahren erfolgt die Verbindungsbildung beim Walzplattieren rein mechanisch. Dadurch bilden sich keine intermetallischen Phasen an der Grenzfläche. Auch die beim Schweißen unerwünschte aber nicht vermeidbare Wärmeeinflusszone tritt in diesem Prozess nicht auf. Die Materialverbindung ist stoffschlüssig, dauerhaft und frei von Zusatzmaterialien.

Im Vergleich zu anderen Plattierverfahren wie etwa Sprengplattieren zeigt sich das Walzplattieren als zuverlässige prozesssichere und kosteneffiziente Lösung. Das ist vor allem in Verbindung mit einem abgestimmten Gießprozess wie dem Bandgießen der Fall.

Miba bietet hier fundiertes Fertigungs-Know-how für unterschiedlichste industrielle Anwendungen und Produkte.

Beim Bandgießen wird flüssiges Metall direkt zu einem dünnen, endlosen Band gegossen. Dabei ist kein Umweg über große Halbzeuge/Brammen und anschließendes massives Walzen notwendig.

Miba setzt hier auf das bewährte Beltcaster-Verfahren zur energieeffizienten und materialsparenden Herstellung von kontinuierlichen Lagerlegierungsbändern mit definierter Gefügestruktur.

Im nachgelagerten Walzplattieren bietet das gegossene Legierungsband mehrere Vorteile:

Das Bandgießen ermöglicht die Herstellung hochpräziser Auflagebänder für plattierte Werkstoffe. Das ist besonders bei Werkstoffen wie Aluminiumlegierungen, wie sie Miba verarbeitet, der Fall. Die Kombination von Bandgießen und Walzplattieren bildet eine durchgängige Prozesskette. Sie bietet sowohl technisch als auch wirtschaftlich Vorteile.

Die Herstellung plattierter Werkstoffe basiert auf einer effizienten Prozesskette, in der Gießen, Plattieren und Weiterverarbeitung optimal aufeinander abgestimmt sind:

Miba nutzt dabei sowohl Standard- als auch Sonderlegierungen, um unterschiedliche physikalische, tribologische oder thermische Kundenanforderungen zu erfüllen.

Typische Materialkombinationen sind:

Miba unterstützt Sie dabei mit Werkstoff- und Engineeringkompetenz, sowie langjähriger Anwendungs- und Simulationserfahrung. Sprechen Sie mit unseren Experten. Gemeinsam finden wir die passende Lösung für Ihre Anforderungen.